UN OROLOGIO DA COSTRUIRE

(Terza parte - Dal n.67 de l'Orologio)

Di Renato Giussani

Foto di Alessandro Neri

Nelle prime due puntate di questa serie abbiamo cercato di convincervi che la costruzione dell'OroKit, come familiarmente è stato battezzato l'orologio "rinascimentale" che vi stiamo presentando, è quasi alla portata di tutti. In realtà, come apparirà chiaro dalla lettura di questa terza parte, per condurne a termine con successo la costruzione e la messa a punto, sono necessarie comunque una pazienza, una precisione ed una capacità manuale quasi pari a quella dei mitici gnomi svizzeri, dei quali ci siamo visti obbligati a rivalutare e non di poco le capacità e la tenacia.

Il mese scorso abbiamo esaminato alcune caratteristiche tecniche importanti del funzionamento dell'OroKit, correlate in particolare alle scelte effettuate per il sistema di scappamento. Questo mese abbiamo pensato di cominciare a proporvi alcuni argomenti relativi alla effettiva fase di realizzazione dell'orologio. In primo luogo (nel box) i dati geometrici principali, ovvero alcuni di quelli relativi alle ruote e rispettive dentature, nonché alle "platine" che le supportano.

In realtà, la idea originale era di fornirvi subito una serie di disegni in scala 1:1, utilizzando i quali per ricalcare la forma dei vari pezzi da costruire, avreste potuto tagliare le ruote e quant'altro. Man mano che procedevamo nel rilevamento e nel calcolo definitivo di tutti i dati tecnici e quote corrispondenti, abbiamo dovuto prendere però atto che la precisione necessaria per consentire un funzionamento senza problemi di tutto l'insieme, ben difficilmente potrebbe essere garantita da un processo di costruzione così rudimentale. La nostra pia speranza iniziale era quella di poter consentire un funzionamento senza problemi dei vostri manufatti anche in presenza di tolleranze costruttive dell'ordine del millimetro; oggi invece, sia in base ai calcoli ed ai disegni definitivi, che all'esperienza di messa a punto del nostro prototipo (necessariamente costruito con dati decisi a priori in modo abbastanza approssimativo, per essere poi "aggiustati" e "corretti", come vedremo, in corso d'opera), ci siamo resi conto che quel millimetro di tolleranza va più propriamente inteso come +0,5 mm: con l'accortezza che per alcuni parametri (in particolare la profondità di accoppiamento dei denti delle ruote) questo limite deve essere tarato a costruzione avvenuta fino ad ottenere un valore addirittura pari al mezzo millimetro per l'errore "totale" di accoppiamento.

Ove si tenga conto che la precisione dell'accoppiamento fra le ruote deriva sia da quella del taglio delle due ruote che si accoppiano, che da quella di realizzazione e posizionamento dei denti e delle piastrine di supporto dei perni, appare chiaro come un'opera di taratura ed aggiustamento di questo parametro a costruzione avvenuta si renderà praticamente indispensabile nella stragrande maggioranza dei casi.

Peraltro, ove si fosse colti dal desiderio di poter "scialare" maggiormente con gli errori, accettando quindi una precisione inferiore, ferma restando la tipologia estremamente semplice delle dentature adottate per ruote e "rocchetti" (le ruote da 10 denti coassiali e solidali alle ruote 2,3 e 4), basterebbe fare la semplice considerazione che per passare, dal mezzo millimetro di errore totale concesso, al millimetro intero tutto l'orologio dovrebbe diventare grande il doppio (il che vorrebbe dire, ad esempio, la ruota più grande da 77 cm di ingombro totale invece di 38,5 cm) per tornare rapidamente a cercare di lavorare con la massima cura ed a prepararsi alla fase della messa a punto finale con una pazienza ed una determinazione sicuramente molto maggiori.

Arrivati a questo punto, ci sembra che la cosa migliore da fare sia esortarvi all'esame delle foto e dei disegni, nonché delle relative didascalie, che potranno probabilmente esemplificare meglio di tante parole quanto appena esposto. Arrivederci al prossimo mese. Con la quarta puntata vi forniremo senza altri indugi quanti più dati e consigli utili per passare decisamente alla fase costruttiva vera e propria.

DATI GEOMETRICI PRINCIPALI

------------------------------------------------------------------

DENTATURE

Per ottenere la trasmissione del moto con la maggiore regolarità possibile, con il tipo di dentature adottato, è necessario che la linea lungo la quale avviene il contatto fra i denti non sia mai interna alla circonferenza primitiva delle ruote. Dato che la circonferenza di accoppiamento delle ruote con i rocchetti (quella sulla quale il passo fra i denti è esattamente 10 mm) è posizionata ad 1,5 mm sotto al profilo esterno dei denti, in pratica, con i dimensionamenti prefissati, basterà soddisfare la seguente condizione: i denti dei rocchetti, ad orologio montato, dovranno risultare tangenti all'interno della circonferenza passante per le teste dei denti radiali delle ruote con cui ingranano. Ove, a causa delle tolleranze della costruzione, ciò non fosse verificato, sarà possibile riposizionare i denti delle ruote (perni lunghi in realtà, compresa la radice, circa 30 mm) per una sporgenza dal legno diversa dai 7,5 mm nominali, fino ad ottenere la condizione di tangenza richiesta.

- Altezza denti = 7,5 mm

- Diametro denti = 3,0 mm

- Altezza del fianco dei denti dalla circonferenza della ruota in legno di supporto alla circonferenza primitiva = 7,5-1,5 mm = 6 mm

RUOTE

ROCCHETTI (ruote più piccole con i denti ortogonali, coassiali alle ruote più grandi dai denti radiali)

- Numero denti = 10

- Circonferenza primitiva (o di accoppiamento) = 10x10 = 100 mm

- Diametro teorico di accoppiamento = 100:3,14159 = 31,831 mm

- Diametro nominale circonferenza di accoppiamento = 32 mm

- Raggio nom. circ. di accoppiamento = 32:2 = 16 mm

- Diametro ruota in legno = 32+1,5x2+3x2 = 41 mm

- Raggio ruota in legno = 41:2 = 20,5 mm

- Passo della dentatura in gradi = 360:10 = 36°

RUOTA 1 (ruota delle ore o motrice)

- Numero denti radiali = 120

- Circonferenza di accoppiamento = 120x10 = 1.200 mm

- Diametro teorico di accoppiamento = 1.200:3,14159 = 381,972 mm

- Diametro nominale circonferenza di accoppiamento = 382 mm

- Raggio nom. circ. di accoppiamento = 382:2 = 191 mm

- Diametro ruota in legno = 382-6x2 = 370 mm

- Raggio ruota in legno = 370:2 = 185 mm

- Passo della dentatura in gradi = 360:120 = 3°

RUOTA 2 (ruota dei minuti)

- Numero denti radiali = 100

- Circonferenza di accoppiamento = 100x10 = 1.000 mm

- Diametro teorico di accoppiamento = 1.000:3,14159 = 318,31 mm

- Diametro nominale circonferenza di accoppiamento = 318 mm

- Raggio nom. circ. di accoppiamento = 318:2 = 159 mm

- Diametro ruota in legno = 318-6x2 = 306 mm

- Raggio ruota in legno = 306:2 = 153 mm

- Passo della dentatura in gradi = 360:100 = 3,6°

RUOTA 3 (ruota intermedia)

- Numero denti radiali = 60

- Circonferenza di accoppiamento = 60x10 = 600 mm

- Diametro teorico di accoppiamento = 600:3,14159 = 190,986 mm

- Diametro nominale circonferenza di accoppiamento = 191 mm

- Raggio nom. circ. di accoppiamento = 191:2 = 95,5 mm

- Diametro ruota in legno = 191-6x2 = 179 mm

- Raggio ruota in legno = 179:2 = 89,5 mm

- Passo della dentatura in gradi = 360:60 = 6°

RUOTA 4 (ruota dei secondi o di scappamento)

- Numero denti ortogonali = 30

- Circonferenza di interazione = 600 mm

- Diametro teorico di interazione = 600:3,14159 = 190,986 mm

- Diametro nominale circonferenza di accoppiamento = 191 mm

- Raggio nom. circ. di accoppiamento = 191:2 = 95,5 mm

- Diametro ruota in legno = 191+1,5x2+3x2 = 200 mm

- Raggio ruota in legno = 200:2 = 100 mm

- Passo della dentatura in gradi = 360:30 = 12°

RUOTA 5 (ruota di inversione delle ore)

- Numero denti radiali = 72

- Circonferenza di accoppiamento = 72x10 = 720 mm

- Diametro teorico di accoppiamento = 720:3,14159 = 229,18 mm

- Diametro nominale circonferenza di accoppiamento = 229 mm

- Raggio nom. circ. di accoppiamento = 229:2 = 114,5 mm

- Diametro ruota in legno = 229-6x2 = 217 mm

- Raggio ruota in legno = 217:2 = 108,5 mm

- Passo della dentatura in gradi = 360:72 = 5°

RUOTA 6 (ruota condotta della lancetta delle ore)

- Numero denti ortogonali = 72

- Circonferenza di interazione = 720 mm

- Diametro teorico di interazione = 720:3,14159 = 229,18 mm

- Diametro nominale circonferenza di accoppiamento = 229 mm

- Raggio nom. circ. di accoppiamento = 229:2 = 114,5 mm

- Diametro ruota in legno = 229+1,5x2+3x2 = 238 mm

- Raggio ruota in legno = 238:2 = 119 mm

- Passo della dentatura in gradi = 360:72 = 5°

PLATINE

- Distanze perni:

Ruota 1 <-> Rocchetto della ruota 2 = 191+16 = 207 mm

Ruota 2 <-> Rocchetto della ruota 3 = 159+16 = 175 mm

Ruota 3 <-> Rocchetto della ruota 4 = 95,5+16 = 111,5 mm

Ruota 5 <-> Ruota 6 = 114,5+114,5 = 229 mm

------------------------------------------------------------------

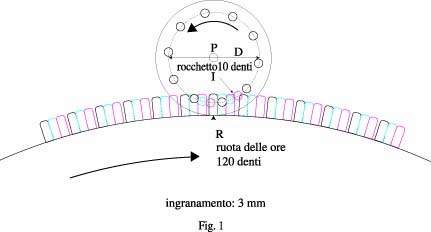

Fig. 1 pag. 120

Fig. 1 - In figura è rappresentato un rocchetto condotto da 10 denti che ingrana con la ruota motrice (o delle ore) da 120 denti. Il disegno è stato volutamente realizzato per una penetrazione eccessiva (3 mm) dei denti della ruota delle ore fra quelli del rocchetto, tale che nella fase di recesso dei denti del rocchetto, nonostante un certo stondamento delle teste dei denti della ruota motrice, si ha una forte interferenza (indicata fra due denti color magenta con la lettera "I"), potenziale responsabile di strisciamenti, attriti ed impuntamenti nella fase di disimpegno dei denti del rocchetto, capaci al limite di fare addirittura fermare le ruote. Per ovviare a questo inconveniente è necessario procedere come mostrato in successione nelle figure 2 e 3.

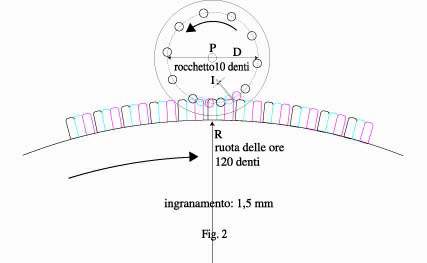

Fig. 2 pag.121

Fig. 2 - In questo disegno è mostrata la condizione di funzionamento possibile per una penetrazione dei denti ridotta ad 1,5 mm. In questo caso i due denti color magenta che si stanno allontanando fra loro non interferiscono più, ed anzi appaiono separati da una sia pur piccola distanza "I", indicata dalle piccole frecce (tale distanza è pari nel disegno a circa 0,4 mm, ma nella realtà viene ovviamente a dipendere in modo diretto dalle tolleranze e dagli errori con cui vengono realizzate ed accoppiate le ruote dentate).

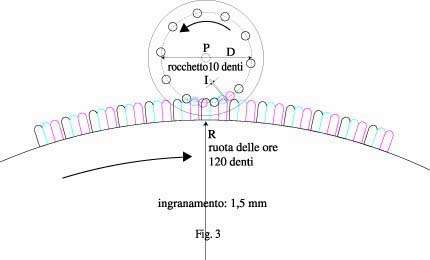

Fig. 3 pag. 121

Fig 3 - Per concludere la descrizione di come sia possibile combattere il problema di un disimpegno "ruvido" dei denti dei rocchetti, ecco la versione finale dell'accoppiamento fra le due ruote del nostro esempio, che prevede una penetrazione di 1,5 mm ed una rastrematura molto più accentuata del profilo dei denti della ruota motrice, tale da avvicinarne un poco la forma a quella nella quale siamo soliti imbatterci quando ci capita di osservare i denti dei più comuni ingranaggi moderni. Come si vede, in questo modo la distanza "I" aumenta ulteriormente, permettendo di accettare anche errori di costruzione ben maggiori.

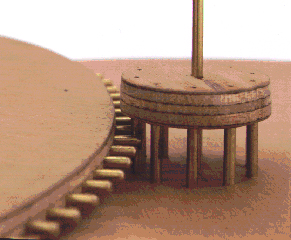

Foto 4 pag. 123

Questo è l'accoppiamento fra i denti descritto nella figura 2 come appare nella realtà. In questo caso la ruota fotografata non è quella delle ore rappresentata nei disegni, bensì quella intermedia da 60 denti, ma l'aspetto dell'insieme non cambia sostanzialmente. Si può notare uno stondamento dei denti inferiore rispetto a quello cui si accenna nella fig. 3, ma la precisione dell'accoppiamento ottenuta è abbastanza buono (le teste dei denti della ruota penetrano nel rocchetto esattamente per una distanza pari allo spessore dei denti di quest'ultimo). Posto in queste condizioni simili a quelle in figura, il nostro prototipo (che senza alcuna rastrematura dei denti era affetto da casuali impuntamenti e bloccaggi) ha viceversa dimostrato di poter funzionare senza problemi).

Foto 5 pag. 123

Questa è una delle piastrine di supporto dei perni delle ruote. Noi le abbiamo realizzate con rettangoli tagliati da una piattina d'ottone da 2 mm di spessore. Quella in fotografia misura 20 x 30 mm ed ha il foro di sostegno del perno da 3 mm (in questo caso si tratta di quello della ruota intermedia, ma lo stesso vale per tutte le altre, esclusa quella motrice che ha un perno da 5 mm di diametro e due piastrine da 30 x 50 mm) opportunamente svasato con una punta di trapano da 10 mm per ridurne lo spessore al contatto con il perno e con esso gli attriti, nemici giurati di qualsiasi orologio.