UN OROLOGIO DA COSTRUIRE

(Quarte parte - Dal n.68 de l'Orologio)

Di Renato Giussani

Foto di Alessandro Neri

Con la pubblicazione dei disegni tecnici, che vi guideranno nella preparazione di tutti i pezzi che compongono l'orologio, la presentazione del progetto di autocostruzione entra nel vivo. Tenete conto che, per motivi di spazio, alcune rappresentazioni sono state "aggiustate" secondo criteri non normalizzati, mentre le viste di alcuni pezzi sono state raggruppate. Tutto ciò al fine di fornirvi il massimo delle informazioni nel minimo spazio. Chi volesse impegnarsi nella costruzione dovrà comunque essere in grado di interpretare correttamente i disegni, che non sono rappresentazioni realistiche, bensì schematiche della realtà (a questo proposito, invitiamo i meno tecnici a fare buon uso anche di tutte le foto pubblicate), ma si ricordi che tenteremo di dare tutti i chiarimenti del caso a chiunque dovesse trovarsi in difficoltà.

La puntata dello scorso mese si chiudeva con la promessa di iniziare decisamente con la presentazione dei dati utili ad avviare la fase pratica della costruzione del vostro orologio.

Vi siete sicuramente già accorti della presenza del grande poster con i disegni tecnici che abbiamo preparato per aiutarvi nella leggendaria impresa: ci sembra che ben difficilmente avremmo potuto dare corpo alla nostra promessa con più decisione. Speriamo che apprezziate il risultato delle nostre fatiche, iniziate il 17 agosto...Grazie Arturo! (n.d.r.: il prof. A.Pellegrini è il grafico che impagina Argento! ed i libri Argò, che in questa occasione ha assunuto con entusiasmo anche il ruolo di disegnatore tecnico).

Proviamo ad utilizzare il poster come guida, cominciando con l'aprirlo dalla parte dei disegni delle ruote, rappresentate in scala 1:2, il che significa che ogni millimetro nei disegni equivale a due millimetri nella realtà.

Come vedete, le ruote rappresentate sono 11, mentre nella foto frontale dell'orologio ne sono visibili solo 6. Il motivo è da ricercarsi nel fatto che la ruota dentata da 72 denti coassiale alla grande ruota motrice da 120 denti e che ingrana con la ruota della lancetta delle ore, nasconde alla vista tutto il "pacchetto di carica" (cui fanno capo i due cordini passanti per le due piccole pulegge in alto) composto a sua volta da ben cinque ruote accoppiate a formare due grandi pulegge, una per il cordino del peso ed una per quello di ricarica.

Cominciando la descrizione proprio da questo pacchetto vediamo che l'accoppiamento delle ruote componenti avviene tramite sei viti passanti, due da 5mm di diametro dotate di testa e dado e quattro più piccole ricavate da un perno filettato da 2mm e dotate di due dadi ciascuna.

Il taglio delle ruote può essere attuato, come nel nostro caso, utilizzando un seghetto elettrico da traforo.

Il metodo usato è stato quello di effettuare per prima cosa il foro del perno e facendo ruotare a mano il pezzo di legno da tagliare attorno al perno stesso mano a mano che il seghetto fermo lo tagliava. In alternativa le ruote potrebbero essere acquistate già tagliate presso un rivenditore di legno per hobbisti dotato di tornio. In questo secondo caso, ove il responsabile del taglio fosse opportunamente informato e sensibilizzato, la precisione ottenibile sarebbe sicuramente maggiore.

Il lavoro più lungo e noioso è senza dubbio la preparazione dei perni che fungono da denti. La lunghezza di ciascun dente dovrà essere di circa 25mm. L'arrotondamento delle teste dei denti è stato da noi ottenuto montandoli uno ad uno sul trapano elettrico e facendolo ruotate premendogli contro una pietra da mola a pasta fine. I denti vanno poi inseriti, sempre uno ad uno, nelle sedi predisposte sulle ruote forandole con il trapano per una profondità non inferiore ai 20mm, montato su un supporto a colonna, in corrispondenza dei riferimenti segnati a matita facendo uso di un goniometro.

Per garantire che la sporgenza di tutti i denti dal piano di base, costituito dal profilo della ruota stessa, sia identica (cosa importantissima in particolare per tutti i denti radiali che sporgono 7,5mm), si può predisporre un tubetto di metallo lungo quanto la parte sporgente del dente ed usarlo come battuta di arresto (infilandolo su ciascun dente in successione) per il martello con il quale si andranno ad inserire i denti stessi.

Tutti i fori da 25mm delle ruote A,B,C,D ed E del pacchetto di carica vanno intesi in realtà come più grandi di tanto quanto basta a consentire la libera rotazione sul perno di legno da 25mm accoppiato con due viti a legno alla ruota 1. Nel disegno della ruota 1 compaiono anche due mollette, ottenute piegando una piattina di ottone da 6mm di larghezza e 0,3mm di spessore come da disegno in scala 1:1 riportato sull'altra faccia del poster, che devono essere montate in modo da consentire la libera rotazione della ruota di carica dentata "E" solo nel verso tale da riavvolgere il cordino del peso durante la operazione di ricarica.

Nel verso opposto il cordino, posto in trazione dal peso motore tenderà a far ruotare la ruota di carica "D", cui è fissato tramite un'asola riportata nel disegno e questa, solidale alla "E", farà ruotare in senso antiorario la ruota 1 e con essa tutto il movimento. Sempre nei disegni delle ruote si notano, montati sui perni, i morsetti di battuta, ricavati da morsettiere elettriche mammuth come mostrato anche nella foto a colori pubblicata in queste stesse pagine.

Passando al lato opposto del poster, quello con i disegni in scala 1:1, vorrei richiamare la vostra attenzione anzitutto sui due disegni "anomali", ovvero quello in scala 1:10 che riporta le dimensioni delle "platine" e le quote di fissaggio delle piastrine di sostegno dei perni, nonché sullo "schema delle primitive" con i versi di rotazione di tutte le ruote.

Il primo disegno fornisce contemporaneamente molte informazioni: le dimensioni delle due aste (o platine) di sostegno di tutti i componenti, nonché quelle dei due blocchi distanziatori posti alle loro estremità e del perno di legno cui sono appoggiati i due "bracci" superiori di sostegno delle carrucole di rinvio dei cordini. Sempre lo stesso disegno mostra inoltre anche lo schema di montaggio di tutte le ruote e le quote di fissaggio sia delle piastrine di supporto dei perni delle ruote che delle mensole di sostegno del pendolo.

A chi si chiedesse come sia possibile fissare le piastrine al lato interno delle platine con i fori per i perni esattamente nelle posizioni previste, senza sbagliare neanche di mezzo millimetro, suggeriremo un metodo molto pratico che per noi ha funzionato egregiamente. Dapprima si segnano, con una matita a punta molto fine ed impiegando lo stesso metro già usato per verificare tutti i diametri caratteristici delle ruote, le posizioni previste per i centri dei fori delle piastrine. Questi segni devono essere in forma di due linee incrociate lunghe almeno cinque centimetri. Poi si segnano sulle piastrine i centri dei fori che si andranno a praticare, con due linee incrociate, praticate con la punta di un taglierino, estese fino ai margini delle piastrine stesse. Quindi si appoggiano le piastrine, una ad una, sulle platine, in modo che le linee già tracciate sulle piastrine stesse e sul legno combacino esattamente e, tenendole ben ferme, si avvitano le quattro viti a legno di fissaggio: il gioco è fatto...

Passando allo schema delle primitive, questo riporta i diametri in corrispondenza dei quali la trasmissione del moto dovrebbe avvenire con lo stesso "rapporto di trasmissione" determinato dai rispettivi numeri dei denti (vedi puntate precedenti), in realtà i diametri suggeriti per ciascuna ruota motrice sono leggermente inferiori a quelli che realizzerebbero lo stesso identico rapporto di trasmissione con i rocchetti condotti calcolabile con il rapporto fra i numeri dei denti, per tener conto del fatto che, durante la rotazione, il contatto di ciascun dente dei rocchetti con quelli delle ruote tende ad iniziare ed a finire in prossimità della testa dei denti delle ruote stesse, su un diametro che può essere maggiore fino ad un paio di millimetri rispetto a quello indicato.

Una particolarità sui generis dello scappamento di questo orologio, che si evince dall'esame dei disegni del lato del poster in scala 1:1 è che l'ancora è fissata al suo supporto di sostegno tramite un "sandwich" di materiale che non è né legno né metallo. In sezione questo elemento è rappresentato dai due rettangoli con campitura tratteggiata che occupano lo spazio libero tra il sostegno dell'ancora e la fessura verticale ricavata nel gambo dell'ancora stessa. Tale materiale è feltro, aggiunto in quella posizione per smorzare la sospensione dell'ancora con un effetto simile a quello degli ammortizzatori delle automobili sulle buche delle strade: limita l'entità dei rimbalzi della ruota di scappamento ad ogni contatto dei suoi denti con le spine dell'ancora.

Sempre dallo stesso lato del poster, a sinistra in basso, è pubblicato un particolare in scala 1:1 del rocchetto da 10 denti che è montato coassialmente alle ruote 2, 3 e 4.

I 10 denti sono infilati perpendicolarmente al piano della ruota cui il rocchetto è solidale, in corrispondenza alla circonferenza primitiva da 32mm di diametro.

Le piccole viti di ottone dotate di dadi che appaiono in alcuni disegni sono acquistabili presso i negozi di componentistica per modellisti; le lastre, i nastri ed i tondini d'ottone da cui trarre tutti gli altri particolari possono essere reperiti invece presso rivendite di metalli.

Naturalmente non pensiamo che questa breve esposizione possa avere esaurito tutte le problematiche della costruzione di un oggetto complicato come quello che stiamo presentando, ma lo spazio è tiranno e dobbiamo concludere, confidando che gli appassionati fra voi che decideranno di passare alla realizzazione dell'orologio siano abbastanza esperti da non avere bisogno di altre spiegazioni e che, magari aiutandosi anche con le foto (comprese quelle già pubblicate negli articoli precedenti), siano senz'altro in grado di risolvere da soli tutti gli ulteriori problemi che incontreranno. In ogni caso, ripetiamo che saremo ben lieti di rispondere a quanti dovessero farci richieste specifiche sull'argomento. Il prossimo mese passeremo quindi a descrivere la "messa in moto" dell'orologio e pubblicheremo alcuni consigli utili a superare i problemi più comuni in cui potreste imbattervi durante la messa a punto e la regolazione iniziali dell'orologio.

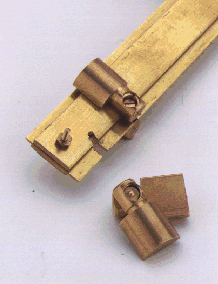

Foto 1 pag 146

Un particolare dell'attacco fra il gambo dell'ancora e il suo sostegno orizzontale che, ad orologio montato è appoggiato a due mensole come quella contrassegnata nel disegno dalla lettera A, fissate alla parte alta delle due platine. Si nota il feltro introdotto per smorzare i rimbalzi dei denti della ruota di scappamento sulle spine dell'ancora.

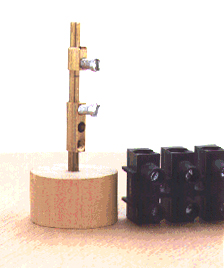

Foto 2 pag 146

In basso a destra potete vedere una morsettiera elettrica mammuth del tipo usato per trarne i mozzi per i perni delle ruote, che appaiono in numerosi disegni, usati come mostrato nella parte sinistra della foto.

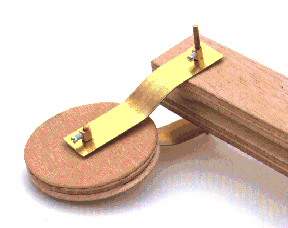

Foto 3 pag 147

L'attacco dell'asta del pendolo al sostegno dell'ancora incorpora anche una vite utile per una regolazione fine della lunghezza del pendolo. La regolazione fine della marcia dovrà essere effettuata solo dopo avere tagliato l'asta, per approssimazioni successive, ad una lunghezza che ottenga un errore giornaliero inferiore ai 2 minuti. Dopo avere regolato l'orologio il peso motore non dovrà essere più variato. Le leggere fresature che evitano lo scivolamento laterale del perno di sostegno da 2mm sono state realizzate accostando una limetta da ferro al perno messo in rotazione dal mandrino di un trapano.

Foto 4 pag 148

Particolare dell'estremo posteriore del sostegno del pendolo, che mostra anche i contrappesi e le fresature necessarie al loro montaggio. Questi piccoli pesi sono ottenuti da particolari usati per il fissaggio di ripiani di libere e possono essere sostituiti da qualunque altro pezzo di peso sufficiente a mantenere l sostegno in contatto con la mensola posteriore di supporto.

Foto 5 pag 148

Ecco come abbiamo realizzato l'attacco fra l'asta di legno del pendolo ed il suo peso di ottone. In questo modo abbastanza facile smontare il peso ed accorciare per approssimazioni successive l'asta fino ad ottenere una precisione abbastanza elevata, tanto da poter essere corretta con i piccoli aggiustamenti consentiti dalla vite posta in alto, in prossimità della sospensione

Foto 6 pag 149

Puleggia di rinvio di uno dei cordini di carica.

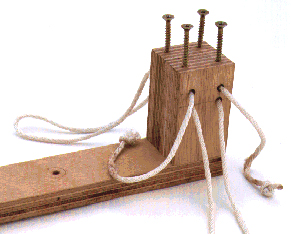

Foto 7 pag 149

I due bracci superiori dell'orologio, che sostengono le pulegge di rinvio dei cordini di nylon, sono tenuti in posizione mediante funi fissate attraverso fori passanti e nodi al blocco distanziatore superiore delle platine.